Die Bosch KE Jetronic eine Annäherung mit gemischten Gefühlen. Kleine Einführung in die Gemischbildungssysteme der Mercedes Benz Benzin Motoren.

In dieser Artikelserie über die Bosch KE Jetronic, möchte der Sterne-Blog seinen Lesern die mechanisch- elektrohydraulische und Teil-elektronische Einspritzanlage näherbringen. Es soll ein Beitrag für das Verständnis einer Technik sein, die heute von immer weniger Werkstätten beherrscht wird und dessen relative Komplexität viele bei der Fehlersuche vor größere Rätsel stellt.

Rückblick was bis zur KE Jentronic Stand der Einspritzanlagen bei Mercedes Benz war.

Die ersten Nachkriegseinspritzanlagen bei Mercedes Benz, waren Vielstempelpumpen, die den Kraftstoff, ähnlich der Dieseleinspritzpumpen, für jeden Zylinder zuteilten. Angetrieben wurden diese Pumpen von einer Kette, die in Abhängigkeit der Motordrehzahl die Pumpenelemente ansteuerten.

Die zweite Generation der Einspritzsysteme hatten bereits Ähnlichkeit mit den heutigen modernen Anlagen. Die Bosch D Jetronic steuerte schon Mitte der 60iger Jahre, Elektromechanische Einspritzventile an. Dieser Regelung lag bereits ein komplexes Steuergerät zu Grunde, dessen Zuverlässigkeit nicht von Anfang an gewährleistet war und bei den Kunden die Sorge vor komplizierter und möglicherweise unzuverlässiger Elektronik begründete. Der Nachfolger der D Jetronic bei Mercedes Benz war die KA Jetronic, aus der sich die KE-Jetronic entwickelt hat. Sowohl die KA-, als auch die Bosch KE Jentronic, arbeiten völlig antriebsfrei, mit Ausnahme der elektrischen Krafstoffförderpumpe. Solange also bei beiden Systemen die Benzinpumpe fördert, bereitet die rein Druckgesteuerte Einspritzung das Gemisch auf. Zu den Details jedoch kommen wir erst später !

Grundlagen der Gemischbildung

Wie bereits im Kapitel über die Abgasuntersuchung unserer Young und Oldtimer beschrieben, ist es die Aufgabe einer Einspritzanlage, ein optimales Gemisch aus Luft und fein zerstäubten Otto-Kraftstoff, zu allen denkbaren Betriebszuständen, den Zylindern bereit zu stellen. In der Theorie benötigt man für die vollständige Verbrennung von einem Kilogramm Kraftstoff 14,7 Kilogramm Luft. Das entspricht je nach Luftfeuchte etwa 10.000 Litern Luft. Dieses Verhältnis nennen die Physiker das stöchometrische Verhältnis. An diesem Punkt kommen wir nun schon zu einem Begriff, der uns im Zusammenhang mit der Abgasanlage unsere Fahrzeuge bekannt vorkommen dürfte. Die Rede ist von Lambda. Bevor wir aber unter unsere Autos abtauchen um die nach Lambda benannte Sonde zu betrachten, müssen wir verinnerlichen, dass Lambda eine praktische Zahl ist, die das optimale Luft / Kraftstoffverhältnis als 1 bezeichnet ! Lambda = 1 ist also das physikalische Optimum zur Verbrennung von einem Liter Benzin.

Tabelle 1 Lambda Abweichungen

|

Luftzahl |

Gemischzustand |

|

Lambda = 1 |

Theoretische vollständige Verbrennung = stöchiometrisch |

|

Lambda < 1 |

Luftmangel fettes Gemisch |

|

Lambda > 1 |

Luftüberschuss mageres Gemisch |

|

Lambda > 1,3 |

Gemisch ist nicht mehr Zündfähig |

Nun ist es aber nicht so, dass der Benzinmotor am Besten mit einem stöchiometrischen Verhältnis arbeitet. Die Höchstleistung erreicht der Benziner bei einem leichten Luftmangel, der zwischen 5 und 15 % liegt. Dies entspricht dem Wert Lambda 0,85 bis 0,95. Der geringste Kraftstoffverbrauch jedoch erfordert einen Luftüberschuss von 10 bis 20%, also Lambda 1,1 bis 1,2 ! An diesem Punkt ist es wichtig zu wissen, das jede Gemischaufbereitung für einen Benzinmotor einen Regelbereich erfassen muss, der vom Leerlauf bis zur Volllast das optimale Gemischverhältnis bereitstellen muss.

Die Anpassung an die verschiedenen Betriebszustände

Der Kaltstart

Fangen wir an einem herbstlichen Morgen an. Der Motor startet kalt, hat aber schon eine Abhängigkeit von der Lufttemperatur. Für die Kaltstartphase wäre das optimale Verhältnis, also das Stöchiometrische oder Lambda 1 zu mager ! Das Gemisch muss durch die Bosch KE Jetronic angereichert werden, es benötigt mehr Kraftstoff in Richtung Lambda < 1 ! Auch die Eigenschaften des Benzins sind im kalten Zustand andere als in einem Erwärmten.

Die Nachstartphase

Kurz nach dem unser Motor (hoffentlich) gut angesprungen ist, beginnt für die Gemischaufbereitung die Nachstartphase. Zusätzlicher Kraftstoff ist notwendig, um einen stabilen Leerlauf zu gewährleisten. Der Übergang zur nächsten Phase muss hier schon berücksichtigt werden.

Die Warmlaufphase

An die ersten beiden Phasen schließt sich die Warmlaufphase an. Dieser Motorzustand ist gekennzeichnet durch verschiedene, noch unerwünschte Zustände. Ein Teil des Kraftstoff beginnt an den kalten Metallwänden des Zylinders zu kondensieren. Dabei bilden sich aus einem zündfähigen Gas vereinzelt wieder Kraftstofftropfen, die eher zündunwillig sind. Im Saugrohr bildet sich ein richtiger Niederschlag, der an taufeuchtes Gras erinnert. Erst mit weiter zunehmender Temperatur, verdampft der Kraftstofffilm. Gegen diese Probleme kämpft die Gemischaufbereitung mit Lambda <1 weiterhin an.

Teillast

Dieser Betriebszustand ist die Phase, in der die Motoren am häufigsten genutzt werden. Das Fahrzeug gleitet im Verkehr, es muss nicht stark beschleunigt werden und der Motor hat seine Betriebstemperatur erreicht, In dieser Phase erst wird Lambda = 1 angestrebt. Also das optimale Verhältnis von Luft und Kraftstoff.

Volllast

Wenn es auch immer seltener wird und eigentlich nur in Deutschland erlaubt ist, gibt es den Betriebszustand der Volllast. Also Vollgas auf der Autobahn, bei betriebswarmen Motor. Der Wagen soll seine größte Leistung abgeben und erhält ein angefettetes Gemisch bei Lambda 0,85 bis 0,9.

Beschleunigung

Der Fahrer tritt aufs Gaspedal um z.B. auf einer Landstraße einen LKW zu überholen. Das schlagartige Öffnen der Drosselklappe droht das Gemisch auf Grund einer eingeschränkten Verdampfungsneigung kurzzeitig abzumagern. Hier muss die Gemischaufbereitung mit einer Anreicherung in Abhängigkeit der Motortemperatur schnell einwirken und ebenfalls das Gemisch anreichern.

Schiebebetrieb

Wenn ein Fahrzeug bei einer Bergabfahrt oder beim Zufahren auf eine Ampel keine Last benötigt, wenn der Fahrer komplett vom Gaspedal geht und das Fahrzeug ausrollen läßt, dann bezeichnet man diesen Zustand als Schiebebetrieb. Die Bosch KE-Jentronic vermag in dieser Phase, die Kraftstoffzufuhr komplett abzuriegeln. Es wird kein Benzin mehr mit Luft vermischt. Im Zylinder befindet sich kein Zündfähiges Gas, gleichwohl der Zündfunke hier noch aktiv ist. Auch der ruckfreie Übergang vom Schiebebetrieb in den nächsten Lastbereich wird durch die Bosch KE-Jetronic komfortabel realisiert.

Gemischanpassung in großer Höhe.

Sowie ein Bergsteiger in größerer Höhe weniger Atemluft vorfindet, so steht in diesem Betriebszustand dem Motor auch weniger Sauerstoff zur Verfügung. Somit ist hier wieder eine Nachregulierung der Bosch KE Jetronic notwendig.

Zusammenfassung des ersten Teils über die Bosch KE Jetronic

Als Anfang der Achtziger Jahre der Gesetzgeber immer strengere Abgasvorschriften erließ und somit die Anforderung an eine deutliche Schadstoffoptimierung gegeben war, verschwand der Vergaser allmählich in der Versenkung und die Einspritzanlagen der KA-Jetronoic wurden moderat mit einigen elektronischen Komponenten versehen. Es galt die verschiedenen Fahrzeugzustände, den Wunsch nach geringerem Kraftstoffverbrauch und die Umweltverträglichkeit in Einklang zu bringen. In lockerer Folge werden wir uns Schritt für Schritt die KE-Jetronic vorknöpfen. Verpassen Sie keinen Artikel des Sterne-Blog und zeichnen Sie unseren Newsletter, oder folgen Sie uns bei Facebook !

Die Bosch KE Jetronic Teil II

Im zweiten Teil unserer kleinen Einführung in die Bosch KE Jetronic, schauen wir auf das Saugrohr, die Stauscheibe, und den Mengenteiler. Aber auch ein kleiner Ausblick auf das mysteriöse Korrektiv mit dem spannenden Namen Drucksteller, auch als Elektro- Hydraulisches Stellglied (EHS)bekannt, kommt zur Sprache.

Nachdem der erste Teil der kleinen Einfügung in die Gemischbildungssysteme der Mercedes Benz Benzin Motoren sich mit den theoretischen Aufgaben einer Gemischbildung im Allgemeinen befasst hat, steigen wir im zweiten Teil in die Details der Bosch KE Jetronic ein. Wir betrachten in diesem teil alle Grundlagen, die auch für die nicht elektronische K Jetronic Gültigkeit besitzen.

Nach der Lektüre des folgenden Absatzes empfiehlt es sich kurz durchzuatmen, einen Kaffee zur Hand zu nehmen, um dann darauf zu vertrauen, das die Komplexität im weiteren Verlauf aufgedröselt wird.

Der Luftmengenmesser

Um herauszufinden welche Luftmenge der Motor ansaugt, haben die Ingenieure den Luftmengenmesser konstruiert. Jüngere Einspritzsysteme ermitteln per Sensor die Luftmasse, die eine genauere Messgröße, als die Luftmenge liefert. Der Luftmengenmesser der KE Jetronic ist im Wesentlichen eine Blechscheibe, die in einem topfartigen Behälter, vom Unterdruck im Saugrohr, welches durch die abwärts treibenden Kolben erzeugt wird, heruntergedrückt wird. Diese Bewegung wird über eine Art Wippe, gegen den Druck einer Feder, auf den Mengenteiler übertragen, der in Abhängigkeit der Stauscheibenstellung die Kraftstoffmenge gleichmäßig und kontinuierlich auf alle Einspritzdüsen verteilt. Da ein höherer Saugrohrunterdruck, eine immer höhere Kraftstoffzuteilung zur Folge hat, die wiederum über eine höhere Motordrehzahl noch mehr Unterdruck erzeugen würde, die den Motor schnell an seine Drehzahlgrenzen bringen würde, bedarf es einer ersten Regelung, die über den Fuß des Fahrers (natürlich immer auch der Fahrerin…) bewirkt wird. Nicht umsonst wird dieser Regulierungseingriff Drosselklappe genannt, sie verhindert das unkontrollierte hochdrehen des Motors und regelt so die Drehzahl.

Zerlegen wir diese Vorgänge in schematische Einzelvorgänge, die an Hand der Skizzen erläutert werden. Starten wir beim Luftmengenmesser, der ein absolutes Präzessionsinstrument darstellt und bei eventuellen Störungen einer Justierung bedarf.

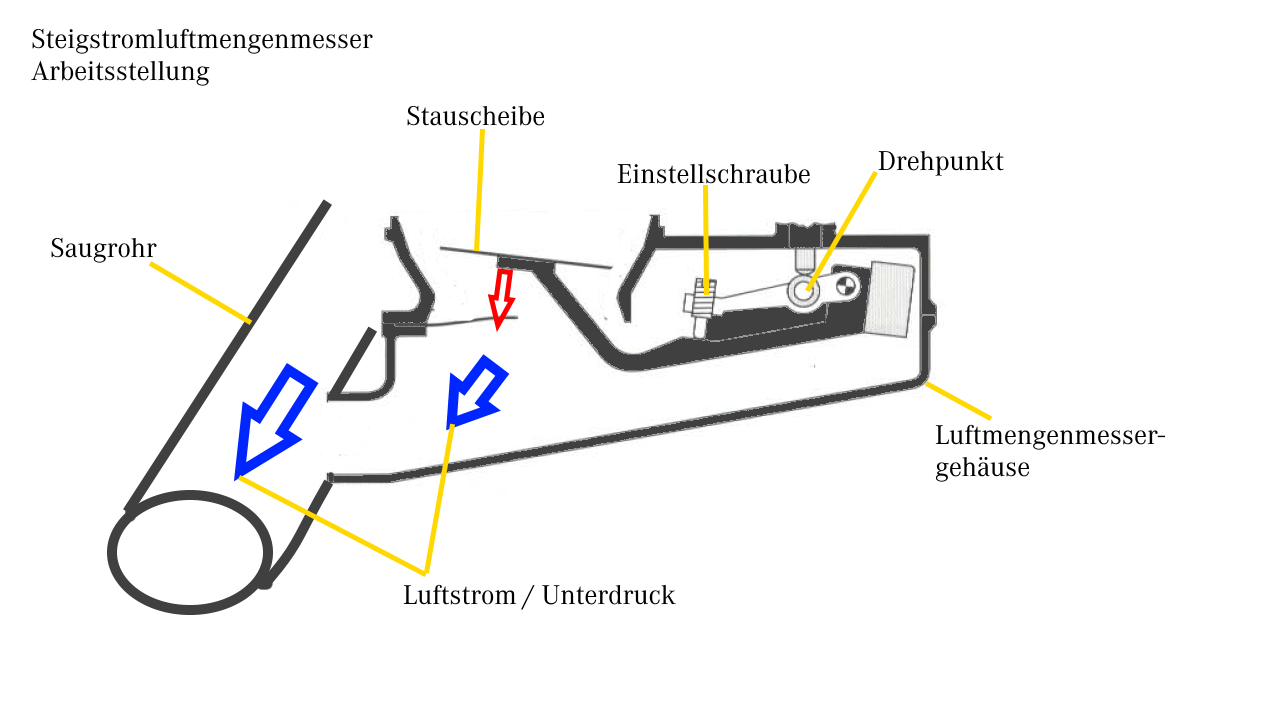

Die Abbildung 01 zeigt rein schematisch die Funktionsweise des Luftmengenmesser, in Arbeitsstellung. Der Unterdruck im Saugrohr, zieht die Stauscheibe nach unten. Diese Bewegung wird über einen Hebel und einen Drehpunkt an den Kraftstoffmengenteiler übertragen. Den Mengenteiler schauen wir uns im Detail erst etwas später an.

Mit dem Einschalten der Zündung, startet das gesamte Bosch KE System. Die Kraftstoffpumpe beginnt mit der Förderung von Kraftstoff in Richtung Mengenteiler. Die ersten Messwerte über die Temperatursituation werden an das KE Jetronic Steuergerät übermittelt. Wird der Anlasser in Gang gesetzt, erzeugen die abwärstgehenden Kolben einen Unterdruck im Saugrohr und bewegen die Stauscheibe abwärts. Über die Hebelwirkung auf den Mengenteiler wird Kraftstoffdruck, kontinuierlich zu den Einspritzdüsen im Saugrohr aufgebaut. Luft und Kraftstoff verwirbeln im Saugrohr kurz vor dem Einlassventil zu einem zündfähigen Gemisch.

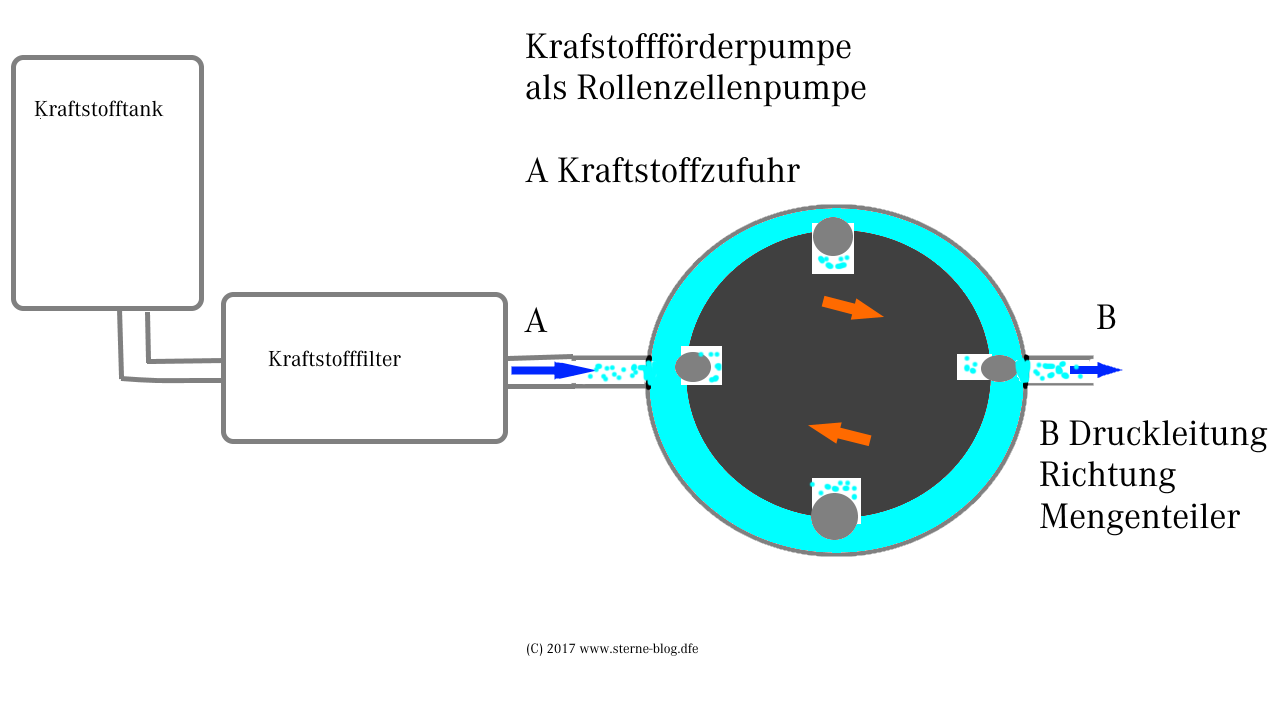

Die Kraftstoffpumpe

Die korrekte Bezeichnung lautet Rollenzellenpumpe. Unter einem Druck von 5 bar fördert diese elektrisch angetrieben Rollenzellenpumpe den Kraftstoff durch einen Filter in einen Druckspeicher. Dieser Druckspeicher hält den Kraftstoffdruck im System auch im abgeschalteten Zustand aufrecht, so das beim Neustart der Maschine ohne die direkte Wirkung der Kraftstoffpumpe das System bis zum Mengenteiler unter Druck stehen bleibt. Bei den nun in die Jahre gekommenen Mercedes Fahrzeugen, kann genau dieser Druckspeicher schon eine erste Fehlerquelle, bei schlecht anspringenden Motoren, sein. Im weiteren Verlauf der Artikelserie, werden wir einen KE Jetronic Fehlerplan vorstellen, der systematisch Fehler, Auswirkungen und Ursachen gegenüberstellt.

Für das Verständnis des Gesamtsystems der KE Jetronic ist es wichtig an dieser Stelle zu wissen, das die Kraftstoffpumpe immer mehr Kraftstoff fördert, als es der jeweilige Betriebszustand erforderlich macht. Zuviel geförderter Kraftstoff, wird am Mengenteiler wieder in den Kraftstofftank zurückgeleitet. Setzt ein Motor bei hoher Drehzahl aus, kann es durchaus sein, daß das System durch Verschmutzungen am Kraftstofffilter oder im Bereich des Tanksiebes, unzureichende Kraftstoffmengen fördern lassen.

Vorweg an diesem Punkt muss der Hinweis auf die absolute Sauberkeit bei allen Arbeiten am Kraftstoffsystem gegeben werden. Alleine die Regelmäßige Erneuerung des Kraftstofffilters steigert die Zuverlässigkeit des gesamten Systems.

Der Mengenteiler

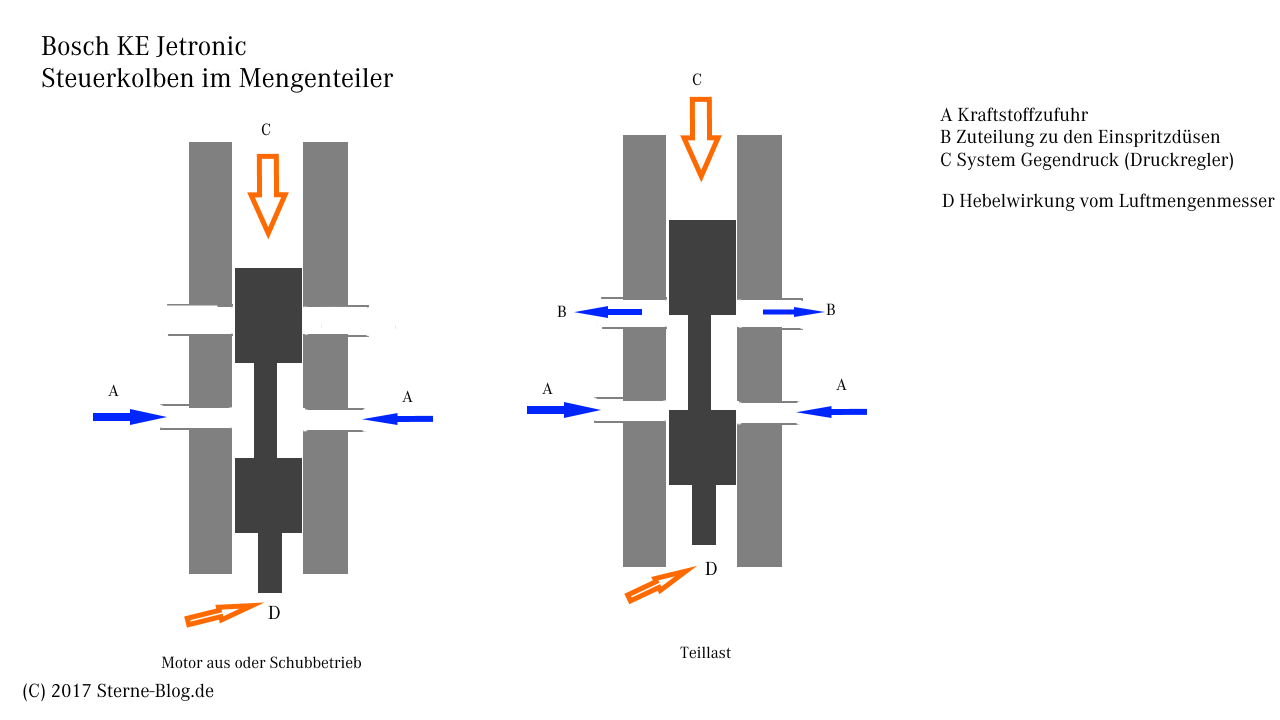

Des Pudels Kern des Mengenteiler ist der Steuerkolben, der in Abhängigkeit der Stellung der Stauscheibe, die Kraftstoffmenge zu den einzelnen Zylindern aufteilt. An der unteren Anlenkung wirkt die Hebelkraft der Stauscheibe auf den Steuerkolben. Am oberen Teil des Kolbens wirkt die Gegenkraft des Systemdruckreglers, der den Systemdruck konstant hält. Mit dem steigen des Steuerkolbens, wird die Ablauföffnung des Kraftstoffs vergrößert, so das eine entsprechend größere Menge den Einspritzdüsen zugeführt wird. Überschüssig geförderter Kraftstoff wird zurück in den Tank abgeleitet. Die Abb 02 zeigt schematisch zwei Arbeitszustände des Steuerkolben. Links der Ruhezustand (Motor aus) bzw. den Zustand der Benzinabschaltung im Schubbetrieb. Auf der rechten Seite ist der Kolben soweit nach oben gedrückt, das er die Abläufe in Richtung Einspritzventil vergrößert sind, z.B. im Teillastbereich.

Der größte Feind des Steuerkolben im Mengenteiler ist Rost in Folge von Kondenswasser und Verschmutzung durch Verunreinigungen im Kraftstoff. Sehr lange Standzeiten mit Temperaturschwankungen, wie Sie schon von Tag auf Nacht zustande kommen, können den Mengenteiler, bei langen Standphasen des Fahrzeugs, zerstören. So zuverlässig die KE Jetronic funktionieren kann, speziell ihr rein mechanisch – druck gesteuerter Teil, so anfällig wird sie bei Nichtbenutzung. Fahrzeuge mit einer Flüssiggasanlage sollten alleine aus diesem Aspekt heraus öfter mal eine Ladung Benzin durch das System jagen. Die Haltbarkeit wird es ihnen danken. Hochwertige Systemreiniger, wie Z.B. der von LiquiMoly (Z.B. http://amzn.to/2yYxr03) dürfen ab und an zum Einsatz kommen

Ein weiteres Problem des Mengenteilers ist die Versprödung der Dichtungen. Zwar gibt es speziell aus den USA Reparatursätze, jedoch ist diese Arbeit wirklich nur was für den ganz versierten Hobbyschrauber, oder den raren Fachmann.

Bis zu diesem Punkt gibt es quasi keine Unterschiede zwischen der KA- und der KE-Jetronic. Das Besondere an der KE Jetronic ist die moderater Erweiterung von Einflussgrößen aus verschiedenen Messwerten, den Sensoren. Alle ermittelten Werte, Einschließlich des Lambda Wertes, führen zu Korrekturen der Druckverhältnisse am Steuerkolben. Während die Luftmenge konstant gemessen wird, ohne den Aktiven Eingriff auf der Grundlage eines Messwertes, sorgt dagegen der Drucksteller, den man auch als Elektrohydraulisches Stellglied, bezeichnet, für eine Veränderung der Druckverhältnisse, zwischen dem Hebeldruck der Stauscheibe und dem Systemdruck selbst. Das jedoch ist ein Ausblick auf das nächste Kapitel dieser kleinen Einführung in die Theorie der Bosch KE Jetronic.

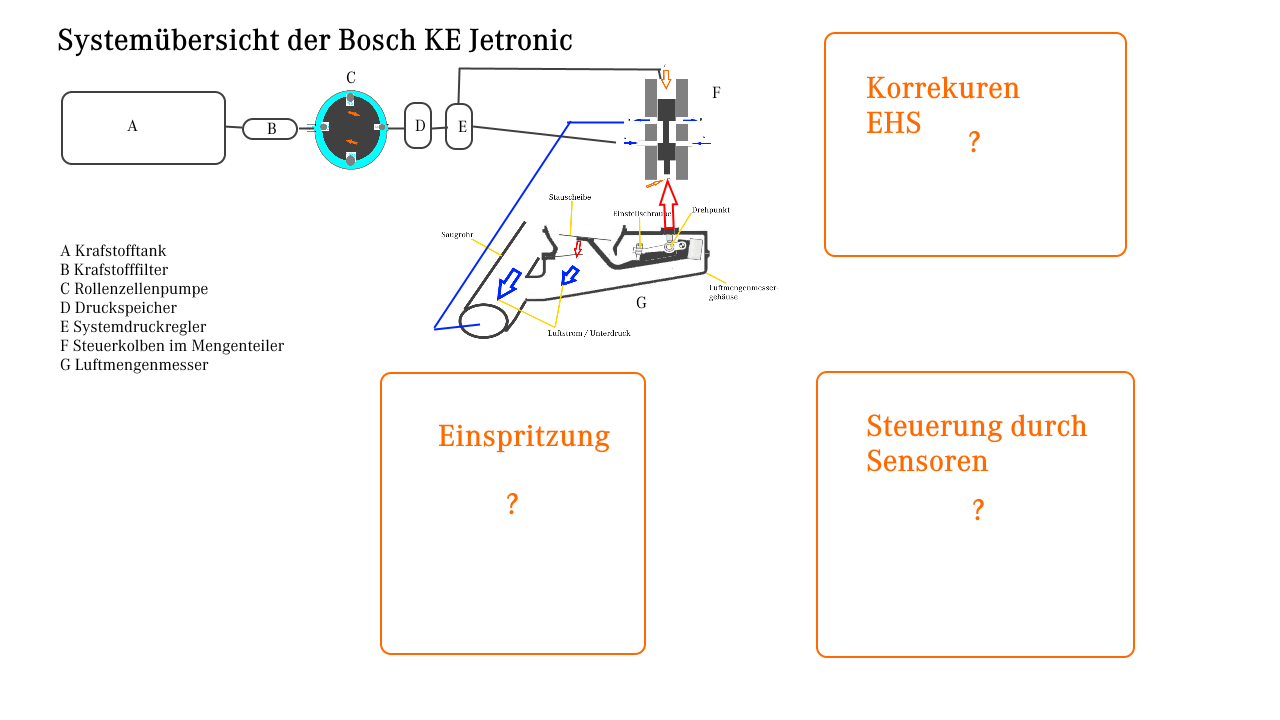

Wagen wir uns an eine erste, zwar lückenhafte, aber vorsichtig herantastende, Systemübersicht:

Der Kraftstoff aus dem Tank (A) wird über einen Filter (B) von der Rollenzellenpumpe (C) und den Druckspeicher (D) zum Systemdruckregler (E) gefördert. Von dort aus über baut der Druckregler den Gegendruck an der Oberkante des Steuerkolbens (F) im Mengenteiler auf. Die Luftmenge wird über die Wippe der Stauscheibe gegen den Federdruck auf die Unterseite des Steuerkolbens geleitet und steht in Abhängigkeit des Saugrohrdruckes. Die orangefarbenen Kästchen stehen für die Komponenten, die bisher noch nicht besprochen wurden. Diese werden im nächsten Teil der Einführung in die BOSCH KE Jetronic mit Leben gefüllt.

Fazit aus den zweiten Teil

Die Gemischbildung der KE Jetronic ist eine von der Luftmenge bestimmte Kraftstoffzuteilung, an die jeweiligen Betriebszustände des Motors in Abhängigkeit der Umgebungsbedingungen. Die elektrischen Erweiterungen passen nicht nur das Gemisch optimaler an, sie sorgen auch für eine Verbesserung der Abgaswerte.

Verpassen Sie keinen Artikel ders Sterne-Blog und zeichnen Sie unseren Newsletter, oder folgen Sie uns bei Facebook !

Die Bilder dieser Seite stammen vom Autor des Sterne-Blog. Teile des Texttes enthalten Werbung und Links zu Amazon